在管道的世界里,识别聚乙烯焊接的接头类型之一是电熔焊接。

焊接的原理在任何情况下都是一样的,将被焊接的表面加热到一定的温度,使聚乙烯成为熔体,之后用一定的力将表面压在一起,使其渗透混合,然后融合。当按照材料制造商的说明进行熔接时,从机械强度的角度来看,焊接区域的强度与非焊接部分相同,甚至可能比非焊接部分更强。当焊接区域恢复到接近室温时,就可以移动接头而不用担心损坏。

正确准备待焊接的元件

基本程序(UNI 10521)要求执行以下步骤:

a) 准备好待焊接的元件:必须清除焊接所涉及区域管道内外表面可能存在的所有泥浆、

灰尘、油脂或其他污垢的痕迹。必须用水清洗,然后用干净的、不起毛的抹布或软纸浸泡在合适的清洗液中;

b) 切割要焊接的端头:必须平整,并与其轴线成直角;切割必须用专用的切管机或用固定导向刀片操作的设备进行;端头的外缘必须去毛刺,以去除任何聚乙烯碎片,必要时进行

倒角;

c) 标记刮擦区域:用记号笔在管道周长的至少三分之一处做标记。刮削的长度必须大于电熔接头的穿透深度的长度,两端的距离至少为10毫米。

d) 去除表面的氧化层:在待焊接元件的整个外表面,应使用合适的刮刀,手工或机械刮除表面氧化层;

e) 清洁刮削表面:刮削作业后,必须用合适的清洗剂清洗受焊接影响的端面。在进行下一步之前,请确保所有表面都是干燥的。清洁操作也必须在可焊接接头的内表面进行(只有在将其放在管道上之前,才必须立即从保护容器中取出);

f) 标记插入深度:用记号笔在待焊元件两端圆周上至少标记三分之一的插入深度;后者等于接头长度的一半;

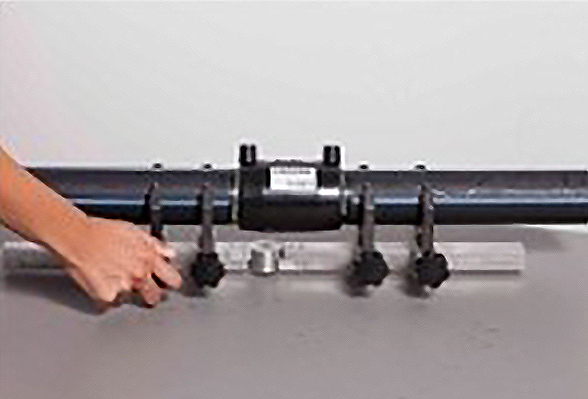

g) 将待焊接的元件插入电焊接头:插入的方式必须保证元件的同轴度。不得强行将元件插入接头;如有必要,应检查其直径和卵形。必须遵守之前在元件上标注的插入深度的标记。

焊接周期

在执行上述步骤后,按以下步骤进行:

a) 将控制单元(焊机)的端子与电焊接头连接:检查连接端子的直径与接头的针脚是否吻合,通过光学阅读器将接头条形码(或随卡)上标明的焊接参数传送到控制单元,如果一切吻合,则开始脱焊循环;

b) 标注接头:用记号笔标出时钟所指示的、代表熔化时间结束的小时和分钟;在接头上标出其名称(或缩写/代码);

c) 待整个冷却时间结束:只有冷却时间结束后,才可以取下对准器,移动焊接拆除区域。