Nel mondo delle tubazioni uno dei tipi di giunzioni per identificare la saldatura del polietilene è quello della saldatura ad elettrofusione.

Il principio della saldatura è uguale in tutti i casi; si riscaldano le superfici che devono essere saldate fino ad un certo valore di temperatura, tale da rendere il polietilene allo stato fuso, dopodiché si premono le superfici tra loro con una certa forza per permetterne la compenetrazione e miscelazione, quindi la fusione. Quando il procedimento di fusione è eseguito secondo le istruzioni dei produttori dei materiali il risultato è che l’area saldata diventa, dal punto di vista della resistenza meccanica, forte tanto quanto, e forse anche di più, delle parti non saldate. Quando la zona saldata ritorna ad una temperatura prossima a quella ambiente il giunto può essere movimentato senza timore di procurargli danneggiamenti.

Corretta preparazione degli elementi da saldare

La procedura base (UNI 10521) prevede che siano eseguite le seguenti fasi:

a) Preparare gli elementi da saldare: deve essere eliminata ogni traccia di fango, polvere, unto o altra sporcizia eventualmente presenti sulla superficie esterna e interna dei tubi nell’area interessata alla saldatura. La pulizia deve essere effettuata con acqua e successivamente con stracci puliti ed esenti da filacce o carta morbida imbevuta in liquido detergente idoneo;

b) Tagliare le estremità da saldare: devono essere piane e ortogonali al proprio asse; il taglio deve essere effettuato con appositi tagliatubi o con apparecchiature che funzionano con una lama a guida fissa; lo spigolo esterno delle estremità deve essere sbavato, per rimuovere ogni frammento di polietilene, ed eventualmente smussato;

c) Marcare la zona di raschiatura: su almeno un terzo della circonferenza del tubo mediante l’uso del pennarello. La lunghezza della raschiatura deve essere superiore alla lunghezza della profondità di calettamento del raccordo elettrosaldabile per un tratto di almeno 10 mm su ciascun’estremità.

d) Rimuovere lo strato superficiale ossidato: Su tutta la superficie esterna degli elementi da saldare lo strato d’ossidazione superficiale deve essere asportato con appositi raschiatori, manuali o meccanici;

e) Pulire le superfici raschiate: terminata l’operazione di raschiatura, le estremità interessate alla saldatura devono essere ripulite con detergente idoneo. Prima di passare alle successive fasi bisogna essere sicuri che tutte le superfici siano asciutte. L’operazione di pulitura con il detergente deve essere effettuata anche sulla superficie interna del raccordo elettrosaldabile (che deve essere estratto dalla sua confezione protettiva solo immediatamente prima del suo posizionamento sultubo);

f) Marcare la profondità d’inserimento: segnare, impiegando un pennarello, su almeno un terzo della circonferenza di entrambe le estremità degli elementi da saldare la profondità d’inserimento; quest’ultima pari alla metà della lunghezza delraccordo;

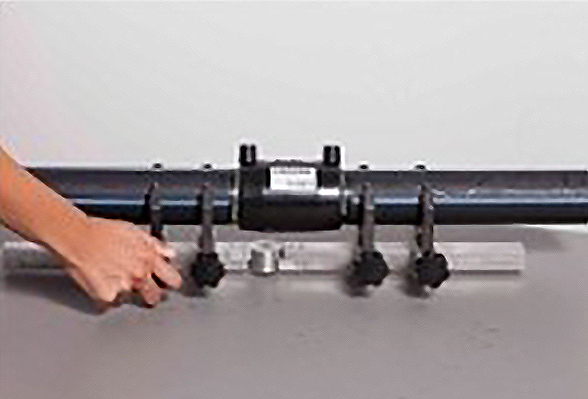

g) Inserire gli elementi da saldare nel raccordo elettrosaldabile: l’inserimento deve poter avvenire in modo da garantire la coassialità degli elementi .Non si deve forzare nessun elemento all’interno del raccordo, se questo fosse necessario verificarne il diametro e l’ovalizzazione. Il segno che indica la profondità d’inserimento precedentemente marcato sugli elementi deve essere rispettato.

Ciclo di saldatura

Dopo aver svolto le fasi illustrate in precedenza, proseguire con quanto di seguito indicato:

a) Collegare i terminali dell’unità di controllo (saldatrice) al raccordo elettrosaldabile: verificare che i diametri dei terminali di collegamento e degli spinotti del raccordo coincidano, trasferire i parametri di saldatura, indicati nel codice a barre del raccordo (o scheda che lo accompagna), nell’unità di controllo, per mezzo del lettore ottico e, se tutto coincide avviare il ciclo disaldatura;

b) Marcare il giunto: con il pennarello segnare le ore e i minuti indicati dall’orologio e che rappresentano la fine del tempo di fusione; marcare il giunto con il proprio nome (o sigla/codice);

c) Attendere che trascorri per intero il tempo di raffreddamento (cooling time): solo quando il tempo di raffreddamento è interamente trascorso si può rimuovere l’allineatore e movimentare la zona disaldatura.